Связующее звено: кто и как готовит детали, без которых связи бы не было

«КомиОнлайн» побывал на экскурсии по заводу «Связьстройдеталь» - партнеру «Ростелекома».

Пользуясь интернетом, телефоном или современным умным телевидением, мало кто задумывается о том, откуда эти блага берутся. А чтобы до двери доставить быстрый доступ в интернет, нужно проложить не одну сотню километров кабеля. При этом его отрезки чем-то нужно скреплять, а внутри дома развести по квартирам.

«Ростелеком» предоставляет своим клиентам множество услуг, но сам изготовлением необходимых деталей, конечно, не занимается. Для этого у компании есть верный партнер, с которым он работает больше десяти лет, - это завод «Связьстройдеталь». Он находится в Москве и многие годы занимается производством необходимых для операторов запчастей.

На трех гектарах есть все, что нужно, чтобы удовлетворить заказчиков. Об этом «КомиОнлайн» узнал, побывав на экскурсии по территории завода, которую для журналистов провел коммерческий директор предприятия Алексей Анисимов. «Линия связи начинается с идеи. А наша задача – воплотить идею в реальность», - сказал он, предваряя рассказ о своей работе.

Экскурсия началась с воплощенных идей - стендов с продукцией, которая выпускалась и выпускается на заводе: кабельные колодцы, муфты, запорные устройства, трубы, разветвители, прокладки, боксы и ящики для оборудования.

«Раньше интернет приходил в дома по медным кабелям. Сейчас оптоволокно доказало свои более высокие пропускные возможности, поэтому большая часть выпускаемой продукции заточена под оптику. Но кое-что на заказ мы делаем и для меди. Например, силовики уверены, что именно медные кабели смогут продолжить работу в случае ЧС и прослушивать или подключиться к ним сложнее», - рассказал А.Анисимов.

Чтобы удовлетворять все потребности покупателей, предприятие частично закупает и другие детали. Благодаря этому клиенты получают комплексный продукт и им не нужно искать дополнительные механизмы или детали на стороне. Тем не менее, по словам А.Анисимова, более 60 процентов реализуемой продукции – продукт собственного производства.

И клиенты ценят такое отношение – в отдел продаж за день поступает больше 200 звонков. Продукцию «Связьстройдетали» можно встретить в любом регионе страны. Да и за ее пределами тоже. Кстати, компания скоро планирует выходить на мировой рынок, конкурировать с производителями из Китая и завоевывать доверие Запада, а не только стран СНГ.

В 1990-е годы в России не было ни одного подобного производства. Это отражалось на качестве продукции: за рубежом другие условия использования оборудования. Например, кабели в других странах укладывают в пластиковые трубы, а в России – в грунт. Это влияет на изнашиваемость составляющих сети. «Связьстройдеталь» эти нюансы учитывает. Для этого на предприятии работает лаборатория, которая испытывает различные материалы от пластика до металла. Готовые изделия нагревают, охлаждают, бьют в них искусственной молнией, оставляют в паровой бане, которая за короткий срок действует на деталь так, как в естественной среде на нее действовали бы силы природы до 25 лет, муфты вмораживают в лед и наблюдают за тем, как они себя ведут. «Мы даже сделали небольшое открытие. Вмороженная вертикально в лед муфта сжимается, какой бы они ни была. Если же она зафиксирована в горизонтальном положении, она сможет остаться в первоначальном виде, не деформировавшись, - рассказал коммерческий директор завода. – Это позволяет нам дать рекомендации нашим заказчикам, как лучше монтировать оборудование, например, в канализационных колодцах, где есть вероятность аварии, затопления и вмерзания муфт».

Сотрудники предприятия ищут и различные методы герметизации оборудования. Они приобретают герметики с разными свойствами, созданные для разных погодных условий, смешивают и испытывают их, проверяя на прочность, устойчивость к усыханию или повышенной хрупкости. Над этим работает отдельный цех.

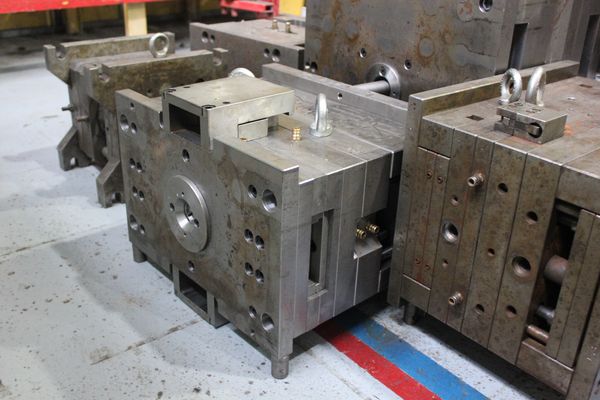

То же касается и создания составных частей готового продукта. Чтобы не зависеть от сторонних организаций, которые нередко могли задержать заказ, «Связьстройдеталь» начал самостоятельно изготавливать пресс-формы, в которые заливается пластик для будущих изделий.

«Благодаря тому, что мы сами можем изготовить любую пресс-форму, мы быстро реагируем на запросы партнеров и исполняем любые пожелания», - отметил А.Анисимов.

Пресс-формы разрабатывают инженеры предприятия, а автоматы при помощи окисления воплощают чертежи в жизнь. Работают они по специальному металлу, который заказывают из-за рубежа, - он выдерживает до миллиона отливов и не деформируется при высоких температурах.

Затем в готовые пресс-формы заливается необходимый для разной продукции пластик, из которого получаются заготовки для будущих аппаратов и деталей.

Металлические составные части, произведенные на «Связьстройдетали», проходят специальную обработку в различных растворах, которые проникают в структуру и делают их долговечными и неподверженными коррозии.

В отделении сборки все части наконец соединяются в готовый продукт, после чего он попадает в цех упаковки, откуда отправляется к заказчику.

На заводе сохранен кузнечный цех, который стоит на отдельном рессорном фундаменте. Там, например, куют специальные крюки для канализационных люков, которые не создают искры, а значит опасности взрыва метана. А в свинцово-паяльном отделении готовят трубы для медных кабелей, которых осталось не так много.

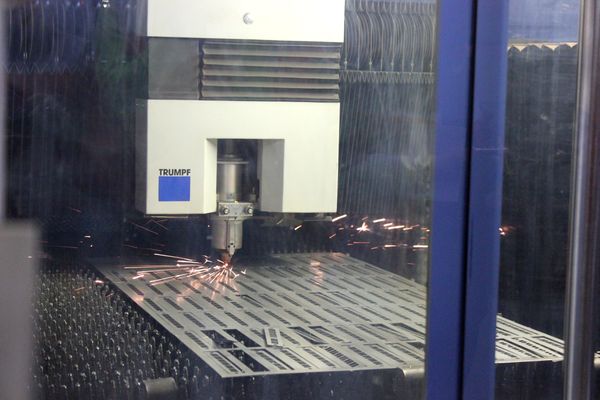

В отдельном цехе из листового металла создают шкафы и стойки разных размеров и для разных целей. Листы раскраивают на лазерных и пробивных станках. «Лазерные станки работают медленнее, но на них можно готовить экспериментальные изделия или изделия для ограниченной серии. А на пробивных станках мы можем быстро готовить большие партии продукции. Если же нам нужно запустить новую серию, мы можем сами изготовить специальные сверла и использовать на станках револьверного типа», - пояснил А.Анисимов.

Раскроенные части шкафов попадают в цех, где листы загибают под нужным углом. Делают это как полуавтоматические машины, которые контролирует человек, так и робот. Специально для этого его модернизировали местные умельцы – убрали плоский «палец» и добавили такой, чтобы он мог удерживать согнутые листы металла.

Затем детали коробов складывают и сваривают на подобных роботизированных агрегатах. После чего шкафы попадают в покрасочный цех, где на них наносят порошок, и отправляют в печь для запекания краски.

Кроме того, на «Связьстройдетали» делают и бетонные конструкции – канализационные коллекторы и кольца для канализационных люков. Для этого используются две методики. Первая – классическая. В металлическую форму, в которую уложены сваренные металлические сетки, заливается раствор, затем включается виброплита, которая помогает сократить количество включений воздуха в конечном продукте, после чего раствор доливают до тех пор, пока форма не заполнится до конца. Затем изделие в форме отправляют на просушку, а оттуда - заказчику.

Второй способ – холодное вибропрессование. В этом случае в растворе практически нет воды, а будущее изделие, можно сказать, сразу готово к установке. Эта технология позволяет изготавливать до 70 коллекторов в сутки и сразу отправлять заказчикам, тогда как классическим способом можно успеть сделать только около 30.

На большом и многогранном предприятии работает в разное время до 700 человек. Несмотря на то что «Ростелеком» больше не может заключать с «Связьстройдеталью» договоры без проведения конкурсных процедур, завод продолжает выигрывать тендеры на поставку современного оборудования самого крупного оператора страны. «Даже теперь, в кризисное время продукция «Связьстройдетали» пользуется спросом, потому что связь будет нужна людям во все времена», - заверил А.Анисимов.

Фото Елены Кабаковой

Комментарии